Dans un monde professionnel en perpétuelle mutation, maîtriser les méthodes d’amélioration continue est devenu un levier indispensable pour la compétitivité et la performance. Parmi ces outils, la méthode PDCA se distingue par sa simplicité et sa robustesse. Très utilisée par des entreprises emblématiques telles que Toyota, IKEA ou Danone, cette approche méthodique permet de structurer la résolution de problèmes et l’optimisation des processus, étape par étape. Mais comment s’approprier concrètement cette méthode pour en tirer tous les bénéfices ? Voici une exploration approfondie du cycle PDCA, enrichie d’un exemple détaillé de son application dans un projet d’entreprise, qui aidera à mieux cerner son impact réel et ses leviers d’efficacité.

Décryptage du cycle PDCA : comprendre ses fondements et son fonctionnement

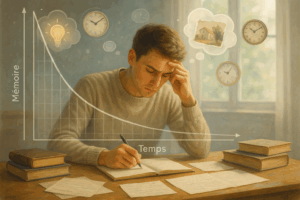

Le cycle PDCA, aussi appelé roue de Deming, est une méthode itérative conçue pour assurer l’amélioration continue des processus. Son nom, un acronyme anglais pour Plan-Do-Check-Act, signifie en français Planifier-Faire-Vérifier-Agir. Cette séquence rend compte d’une démarche réfléchie et structurée où chaque étape nourrit la suivante afin d’optimiser progressivement les résultats.

Planifier consiste à analyser un problème, à définir clairement les objectifs et à élaborer un plan d’action précis. C’est la phase de réflexion et d’anticipation qui pose les fondations du cycle. Par exemple, une entreprise comme Nike pourrait planifier une nouvelle méthode logistique pour réduire les délais de livraison en s’appuyant sur des données historiques.

Faire (Do) implique la mise en œuvre concrète du plan dans un cadre contrôlé. C’est l’étape où les idées prennent corps via des actions et des expérimentations. Chez L’Oréal, cela pourrait signifier tester un nouveau processus de contrôle qualité dans une usine spécifique avant un déploiement plus large.

Vérifier (Check) est un moment clé où les résultats sont mesurés et comparés aux objectifs fixés. Cette étape analytique permet d’identifier les écarts, les réussites et les points à améliorer. Airbus, par exemple, pourrait examiner les taux de conformité après une modification de chaîne de montage.

Agir (Act), enfin, consiste à capitaliser sur les enseignements du cycle, en standardisant les bonnes pratiques ou en corrigeant les anomalies identifiées. Adidas utiliserait ainsi cette action pour pérenniser un processus optimisé ou pour lancer un nouveau PDCA si les résultats sont insuffisants.

- Cycle répétitif : La force du PDCA vient de sa nature cyclique et itérative, favorisant une amélioration progressive et durable.

- Participation collective : Le PDCA mobilise tous les acteurs concernés, garantissant une meilleure acceptation et pertinence des changements.

- Approche factuelle : Les décisions reposent sur des données concrètes, renforçant la fiabilité des actions menées.

Originaire des travaux du statisticien Walter Shewhart dans les années 1930, puis popularisé par W. Edwards Deming dans les années 1950, le PDCA a notamment été un moteur central dans la reconstruction industrielle japonaise d’après-guerre. Toyota, pionnier en Lean Management, a largement utilisé cette méthode pour bâtir sa renommée mondiale en matière de qualité et d’efficacité.

Application pratique du PDCA : illustration à travers un projet concret d’amélioration

Pour mieux saisir la puissance et la souplesse de la méthode PDCA, analysons un cas d’entreprise souhaitant optimiser son processus de recrutement, un exemple représentatif des défis contemporains des ressources humaines.

Planifier : diagnostiquer le problème et dessiner l’objectif

Concrètement, l’entreprise constate que son recrutement est trop long, coûteux et souvent insatisfaisant en termes de qualité des candidats. Le défi est d’en réduire la durée, le coût par embauche, tout en améliorant la satisfaction des recruteurs et des candidats. Une analyse détaillée est réalisée avec des outils comme le diagramme d’Ishikawa et le 5 pourquoi, pour identifier les causes racines :

- Manque de visibilité des annonces et faible attractivité.

- Absence d’outils d’évaluation efficaces pour mesurer les compétences.

- Communication insuffisante durant le processus, générant une mauvaise expérience.

- Manque de formation spécifique pour les recruteurs sur les techniques modernes.

- Accueil des nouvelles recrues peu structuré, impactant la fidélisation.

L’entreprise élabore alors un plan d’action précis, fixant des responsabilités, des ressources allouées et un calendrier, tout en définissant des indicateurs clés pour suivre les progrès.

Faire : implémenter les actions et expérimenter

La mise en œuvre se traduit par plusieurs actions concrètes :

- Publication des offres via divers canaux digitaux : sites web, réseaux sociaux et job boards.

- Mise en place de tests en ligne pour évaluer les compétences techniques et comportementales.

- Communication personnalisée adressée aux candidats à chaque étape.

- Formation des recruteurs aux entretiens avec techniques comportementales.

- Création d’un kit d’accueil comprenant contrat, matériel, et livret d’accueil.

Des données sont collectées tout au long du processus : nombre de candidatures, durée moyenne du recrutement, coûts, taux de satisfaction, etc., assurant un suivi rigoureux.

Vérifier : analyser les résultats et mesurer les écarts

Les résultats sont alors confrontés aux objectifs. Avec un tableau de bord et des indicateurs précis, l’organisation identifie :

- Une réduction sensible du délai de recrutement.

- Une amélioration significative de la qualification des candidats.

- Une hausse de la satisfaction exprimée par recruteurs et candidats.

- Des baisses du coût par embauche et du taux de turnover.

Des écarts subsistent cependant, notamment sur la communication post-entretien et la fidélisation des nouveaux embauchés, appelant des ajustements.

Agir : standardisation et préparation d’un nouveau cycle

Pour pérenniser les gains et améliorer les points faibles, l’entreprise ajuste les critères de sélection, affine les tests en ligne, renforce la communication avec les candidats et met à jour la formation des recruteurs. Le processus optimisé est documenté et partagé pour garantir une application homogène, tandis que de nouvelles améliorations sont planifiées.

Cette approche pragmatique et structurée inspire de nombreuses entreprises, dans l’esprit de l’amélioration continue mise en œuvre chez P&G ou Nestlé, où chaque itération vise à se rapprocher toujours plus de l’excellence opérationnelle.

Les bénéfices majeurs de la méthode PDCA pour transformer les organisations

L’adoption du PDCA dépasse le cadre de la simple gestion de projet pour s’ancrer dans une véritable culture d’amélioration au sein des organisations, notamment chez des leaders comme Dassault Systèmes ou Danone. Cette pratique offre un cadre pour passer de l’intuition à une résolution systématique des problématiques.

- Une démarche structurée : La méthode organise le travail en phases mesurables et reproductibles, évitant l’improvisation et les résultats aléatoires.

- Une implication accrue : L’ensemble des collaborateurs est mobilisé, ce qui stimule la cohésion et la responsabilisation collective.

- Une innovation progressive : Le PDCA encourage à tester des solutions à petite échelle avant de les généraliser, garantissant ainsi une meilleure adoption et pertinence des initiatives.

- Un suivi rigoureux : Grâce à une collecte systématique de données, les progrès sont visibles, facilitant les ajustements au fil de l’eau.

- Un apprentissage continu : Chaque cycle enrichit le savoir-faire de l’entreprise, ce qui améliore sa résilience et sa compétitivité sur le long terme.

Ces atouts permettent aussi une réduction significative des risques opérationnels et des coûts inutiles, alors même que la demande d’agilité augmente dans un contexte économique incertain. Par exemple, IKEA a utilisé le PDCA pour optimiser ses processus logistiques, réduisant de manière sensible ses délais d’approvisionnement tout en limitant les ruptures de stocks.

Vous souhaitez vous lancer dans l’application du PDCA au sein de votre organisation ? Nous vous invitons à consulter ce guide pour définir efficacement vos objectifs selon différentes échéances, un préalable indispensable à une démarche PDCA réussie.

Limiter les écueils du PDCA : ce que vous devez savoir

Malgré ses nombreux bénéfices, le PDCA n’est pas une solution universelle parfaite. Sa mise en œuvre requiert une attention particulière pour éviter certaines difficultés fréquemment observées.

- La méthode peut être perçue comme rigide, notamment dans des environnements très dynamiques où une adaptation spontanée est souhaitée. Par exemple, chez un fabricant comme Adidas, une trop grande formalisation pourrait ralentir les innovations.

- Elle exige une disponibilité et une fiabilité des données afin de réaliser une analyse juste. Des sociétés comme Nestlé ont investi massivement dans la digitalisation pour garantir cette fiabilité.

- Le cycle itératif peut engendrer dans certains cas une frustration, surtout si la résolution standard est longue ou nécessite plusieurs itérations avant d’atteindre les résultats attendus.

- Sans un engagement clair des équipes pour appliquer les actions correctives, le PDCA perd toute efficacité. Les entreprises doivent donc veiller à ce que les solutions soient bien standardisées et suivies après validation.

Il est donc essentiel d’adapter le PDCA au contexte spécifique de chaque organisation, en gardant toujours en tête qu’il s’agit d’un outil d’aide à la décision et non d’une fin en soi. Pour approfondir cette réflexion, découvrez des pistes pour renforcer l’adéquation de vos processus avec vos objectifs courts, moyens et longs termes.

L’intégration du PDCA dans le Lean Management : une alliance stratégique

Le Lean Management et le PDCA sont intimement liés. Ce dernier constitue la méthode privilégiée pour effectuer les cycles d’amélioration continue que le Lean préconise, notamment chez des entreprises de référence comme Toyota et P&G.

Le Lean vise la maximisation de la valeur client tout en éliminant les gaspillages (muda). Le PDCA permet précisément d’identifier ces gaspillages grâce à une observation rigoureuse, puis d’implémenter des solutions ciblées, mesurées, et ajustées. En ce sens, les deux approches se complètent :

- Le Lean fournit la vision et les principes (respect des personnes, flux tendu, amélioration continue).

- Le PDCA apporte la méthode opérationnelle pour appliquer cette vision au quotidien.

- La standardisation issue du PDCA favorise la stabilité et la répétabilité des gains Lean.

- La mobilisation active des collaborateurs, clé dans ces deux approches, favorise l’intelligence collective et la créativité.

C’est ainsi qu’à travers des cycles PDCA répétés, des géants comme L’Oréal ou Dassault Systèmes ont développé des systèmes robustes d’amélioration continue intégrée, source d’excellence opérationnelle et d’innovation permanente.

Utiliser des outils digitaux pour renforcer la mise en œuvre du PDCA

L’ère numérique offre désormais une palette d’outils facilitant la gestion du cycle PDCA et la traçabilité des actions. C’est le cas de logiciels spécialisés comme UTrakk, qui accompagne la planification, le suivi, la mesure et la correction des démarches d’amélioration continue.

Voici comment ces outils aident à chaque phase du PDCA :

- Planifier : collecte et analyse de données via tableaux de bord en temps réel, facilité pour fixer des objectifs SMART et cadrer les actions.

- Faire : gestion des actions avec assignation des responsabilités, rappels automatiques, et documentation centralisée.

- Vérifier : suivi des KPIs par visualisations graphiques, comparaisons avec les seuils cibles, et alertes sur les écarts.

- Agir : formalisation des décisions, archivage des bonnes pratiques, et déclenchement de nouvelles actions en boucle continue.

L’intégration digitale permet aussi d’améliorer la collaboration entre équipes, la transparence autour des processus et une meilleure réactivité, conditions essentielles dans des secteurs complexes comme l’aéronautique ou la grande consommation (Danone, Nestlé).

Ce virage technologique facilite enfin la capitalisation et le partage des connaissances, créant un cercle vertueux qui bénéficie à toute l’organisation.

Pour maximiser l’impact de votre PDCA, il est recommandé de structurer vos objectifs selon des horizons temporels variés, comme expliqué sur cette ressource dédiée à la définition d’objectifs.

Cas d’usage : PDCA dans l’industrie aéronautique et la fabrication de pointe

Dans le secteur aéronautique, la rigueur et la qualité sont des impératifs absolus. Airbus, par exemple, applique le PDCA pour réduire les temps d’immobilisation de ses avions. Grâce à une analyse en profondeur des causes, des solutions de maintenance préventive sont mises en place, accompagnées d’une formation renforcée des équipes techniques.

- Planifier : identifier les sources d’arrêt et fixer des objectifs clairs.

- Développer : ajuster les pratiques et introduire des outils de suivi.

- Contrôler : mesurer l’efficacité à partir de données précises sur la maintenance.

- Agir : généraliser les bonnes pratiques et préparer de nouvelles améliorations.

De manière similaire, Dassault Systèmes, acteur majeur des solutions digitales pour l’industrie, intègre le PDCA pour assurer la qualité de ses logiciels en environnement agile, garantissant ainsi une amélioration continue ajustée en temps réel aux besoins clients.

Ces exemples démontrent que, quel que soit le secteur, des entreprises innovantes comme P&G, Danone ou Adidas réussissent à se différencier par la maîtrise fine et itérative de leurs processus via le PDCA.